从源头把控质量,实现生产与品质的双赢

MES系统让企业管理口号落地执行

来源:九创 作者:九创 日期:2025-06-19

引言:

在制造业数字化转型的浪潮中,"质量是生产出来的,而不是检验出来的"这一理念正逐渐成为企业的核心共识。然而,如何将这一理念真正落地?如何通过技术手段实现生产全流程的质量可控?九创自主研发的制造执行系统(MES)引入,可为企业提供了从"人机料法环测"到PDCA闭环管理的全方位解决方案,推动质量管控由"事后检验"向"过程预防"转变。

一、MES系统:破解质量意识难题的关键工具

许多制造企业面临生产人员质量意识不足的困境,传统的培训与口号难以从根本上解决问题。MES系统通过以下方式重构质量管理逻辑:

· 责任透明化:系统自动记录生产过程中的操作数据(如工艺参数、自检结果),明确每个环节的责任主体,避免推诿。

· 过程可追溯:从原材料到成品的全流程数据链,确保质量问题可精准定位至具体工序、设备或人员,倒逼生产主动担责。

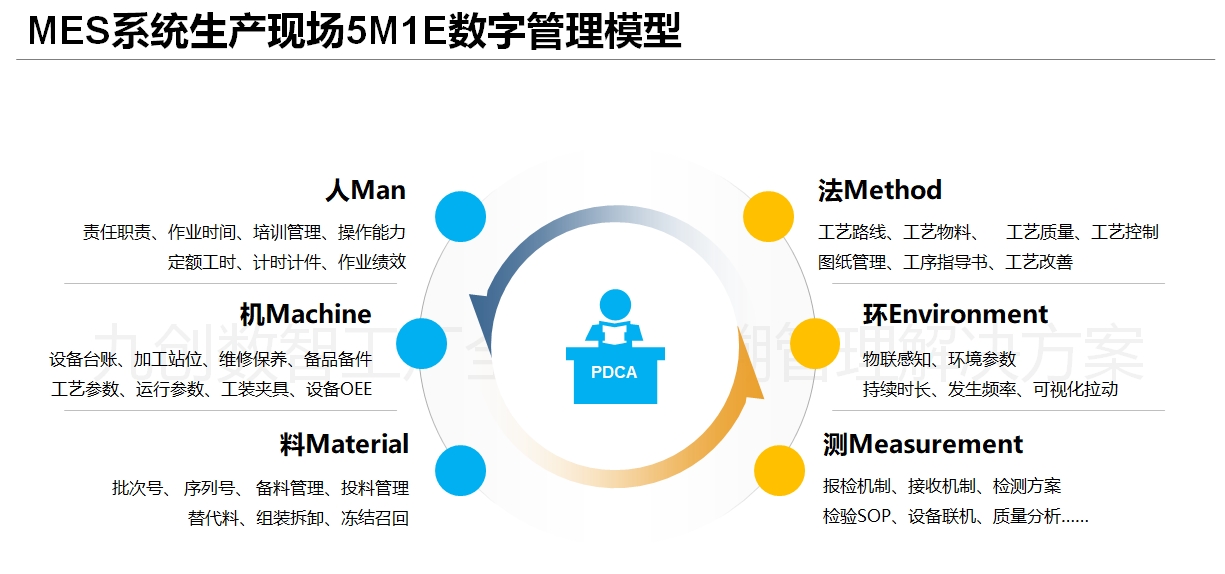

二、人机料法环测的全面协同

MES系统通过数字化手段整合生产要素,实现质量控制的"前置化":

· 人:操作员需通过系统确认自检结果,未完成则无法流转至下一工序,强制培养质量习惯。

· 机:设备状态实时监控,异常自动预警,避免因设备故障导致的批量不良。

· 料:物料信息与工艺标准自动匹配,防止错料、混料。

· 法:工艺参数系统固化,操作偏离时自动拦截。

· 环:环境数据(温湿度等)与质量关联分析,提前干预风险。

· 测:检验数据实时上传,质量问题即时反馈至生产端。

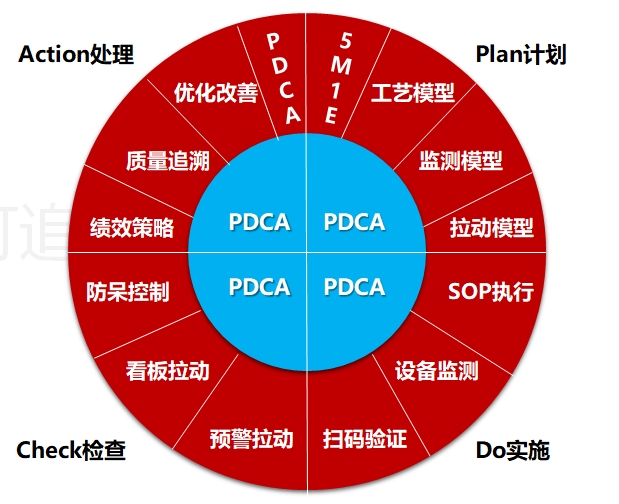

三、PDCA闭环:从数据到持续改进

MES系统为PDCA循环提供数据支撑:

· Plan:基于历史质量数据制定过程管理方案,工艺计划、预警拉动规范等。

· Do:通过工单派发、扫码验证、设备工艺参数监测,实现执行过程防错防呆与拉动管理。

· Check:系统自动统计一次合格率、客户投诉率等KPI,量化改进效果。

· Act:生成质量改进报告,推动管理层决策和持续改善。

四、考核落地:数据驱动的绩效管理

MES系统为生产人员的质量考核提供客观依据:

· 基层:自动统计制程合格率,关联班组长绩效。

· 中层:一次检验合格率看板实时展示,与车间主任考核挂钩。

· 高层:客户投诉数据自动归因,支持管理层追溯责任。

方案价值:

某装备制造企业引入MES系统后,基于质量KPI,通过自检和他检考核等级差异,工序生产自检执行率从不足30%提升至95%以上,工序返修率12%降到5%,从报废率从8%降到2%,加工成本降3%,真正实现了"质量是生产出来的"这一目标。

结语:

MES系统不仅是生产管理的工具,更是企业质量文化落地的载体。通过数字化手段将"人机料法环测"与PDCA深度融合,企业能够从根本上转变质量管控模式,让生产人员从"被动接受检验"变为"主动创造质量",最终实现效率与品质的双重飞跃。

——关于九创——

上海九创信息技术有限公司作为智能制造解决方案服务商,10年+深耕MES系统研发与实施,助力企业构建数字化质量体系,实现从"制造"到"智造"的跨越。